Na fabricación moderna, a estampación de metal personalizada é un proceso crucial para lograr unha produción de alta precisión, alta eficiencia e alto volume. Tanto se se trata dun simple soporte metálico como dunha carcasa de equipo complexa, a tecnoloxía de estampación pode cumprir de forma rápida e fiable os requisitos de consistencia e precisión dos compoñentes en diversas industrias.

Hoxe, presentarei os pasos clave na estampación personalizada, materiais comúns, aplicacións e como elixir o socio axeitado para a metalurxia.

Que é a estampación personalizada?

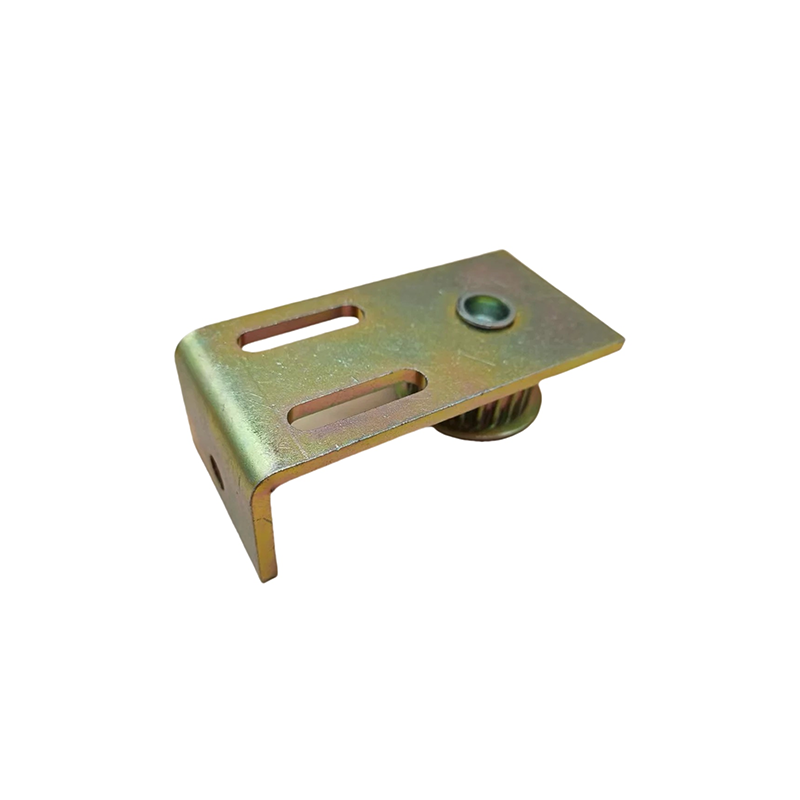

A estampación personalizada é un proceso de traballo en frío que emprega matrices e equipos de estampado para crearpezas con formas personalizadasa partir de chapa metálica. Durante o proceso, o metal (como o aceiro inoxidable, o aceiro ao carbono, a aliaxe de aluminio ou o aceiro galvanizado) introdúcese nunha matriz de estampado e fórmase mediante unha serie de operacións, como o corte, o punzonado, o dobrado e o estiramento.

Os pasos comúns do proceso inclúen:

Corte en bruto: Cortar a chapa metálica na forma inicial

Perforación: Perforar buratos ou entalladuras en lugares designados

Flexión: Creación de formas estruturais

Debuxo: Úsase para cavidades profundas, estruturas en forma de copa e moito máis

Gofrado/Conformado: Creación de detalles superficiais ou reforzos específicos

Materiais e tratamentos superficiais comúns para pezas de estampación

O rendemento das pezas de estampado vese afectado significativamente polo material e o posprocesamento. Admitimos unha ampla gama de materiais metálicos de grao industrial, incluíndo:

Aceiro inoxidable (como SS304 e SS316):Resistente á corrosión, esteticamente agradable, axeitado para ambientes exteriores ou húmidos.

Aceiro ao carbono laminado en frío:Baixo custo, alta resistencia, amplamente utilizado en pezas estruturais.

Aliaxe de aluminio:Livián, con excelente condutividade térmica, axeitado para as industrias eléctrica e de transporte.

Aceiro galvanizado:Cun revestimento inoxidable incorporado, de uso común na construción e nos sistemas de montaxe solar.

Tamén ofrecemos opcións de tratamento superficial como o revestimento en po, a galvanización e o revestimento electroforético (E-coating) para mellorar o aspecto e a durabilidade do produto.

Vantaxes das pezas de estampado personalizadas

● Produción repetible e de alta precisión

● O control da tolerancia ao molde garante unha alta consistencia do produto en todos os lotes.

● Alta eficiencia de produción e baixo custo unitario

● Especialmente axeitado para pedidos de volume medio a alto con entrega rápida.

● Admite deseños estruturais complexos

● Permite detalles complexos como curvas, perforacións e nervaduras en metal.

● Alto aproveitamento de materiais e conservación ambiental

● O deseño automatizado reduce o desperdicio e aforra custos.

Aplicacións típicas das pezas de estampación

Fabricación de ascensores:Soportes de guía, illadores magnéticos, placas de conexión

Enxeñaría da construción e municipal:Placa encaixada, soportes sísmicos, abrazaderas metálicas para tubos

Pezas de automóbiles:Clips de montaxe, placas de reforzo e pezas estruturais da carrozaría

Carcasas e electrónica de equipos:Paneis, chasis e cubertas de terminais

Sistemas de enerxía solar:Soportes de montaxe de aliaxe de aluminio,Gancho de teito solar, Clip para paneis solares e soportes de cimentación de aceiro

Por que elixir Xinzhe Metal como o seu socio?

Como empresa con moitos anos de experiencia na fabricación de produtos metálicos, Xinzhe Metal Products ofrece servizos integrales de estampado personalizado a clientes de todo o mundo:

Certificación do sistema de xestión da calidade ISO 9001

Servizos OEM/ODM dispoñibles, con tempos de resposta rápidos tanto para mostras como para pedidos a granel

Procesos rigorosos de inspección de calidade + embalaxe completa para exportación e documentación de despacho de aduanas

Aceptamos unha variedade de métodos de pagamento (TT, PayPal, Western Union, etc.) e admitimos envíos a nivel mundial

Contacta connosco para personalizar as túas pezas estampadas!

Data de publicación: 31 de xullo de 2025